Todo lo que necesita saber sobre el moldeo por inyección

¿Qué es el moldeo por inyección?

El moldeo por inyección es un proceso de fabricación para producir piezas en gran volumen. Se utiliza con mayor frecuencia en procesos de producción en masa en los que la misma pieza se crea miles o incluso millones de veces seguidas.

¿Qué polímeros se utilizan en el moldeo por inyección?

La siguiente tabla enumera algunos de los materiales comúnmente utilizados:

ABS de Acrilonitrilo-Butadieno-Estireno.

nailon PA.

PC de policarbonato.

Polipropileno PP.

Poliestireno GPPS.

¿Cuál es el proceso de moldeo por inyección?

El proceso de moldeo por inyección de plástico produce una gran cantidad de piezas de alta calidad con gran precisión y muy rápidamente. El material plástico en forma de gránulos se funde hasta que esté lo suficientemente blando como para inyectarlo bajo presión y llenar un molde. El resultado es que la forma se copia exactamente.

¿Qué es la máquina de moldeo por inyección?

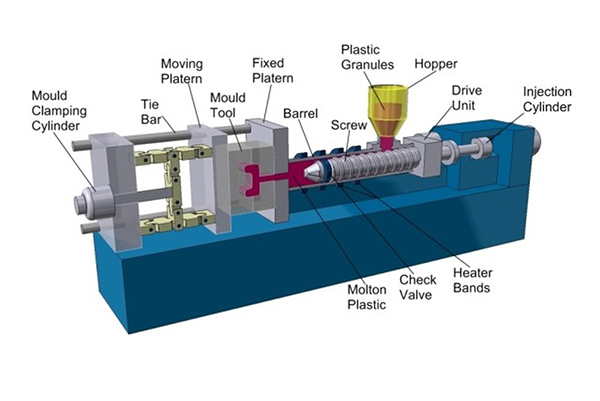

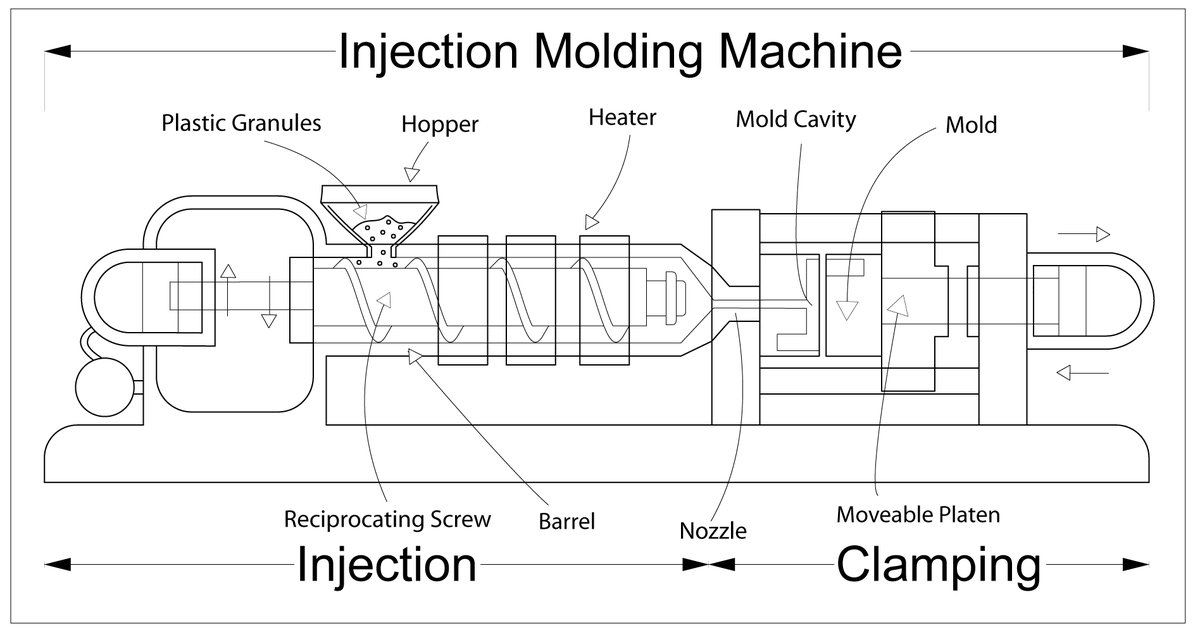

Una máquina de moldeo por inyección, o (máquina de moldeo por inyección BrE), también conocida como prensa de inyección, es una máquina para fabricar productos plásticos mediante el proceso de moldeo por inyección. Consta de dos partes principales, una unidad de inyección y una unidad de sujeción.

¿Cómo funcionan las máquinas de moldeo por inyección?

Los gránulos de material para la pieza se introducen a través de una tolva en un barril calentado, se funden usando bandas calentadoras y la acción de fricción de un barril de tornillo alternativo. Luego, el plástico se inyecta a través de una boquilla en la cavidad de un molde donde se enfría y endurece hasta alcanzar la configuración de la cavidad.

¿Cuáles son algunas de las consideraciones para el moldeo por inyección?

Antes de intentar producir una pieza mediante moldeo por inyección, considere algunas de las siguientes cosas:

1, consideraciones financieras

Costo de entrada: La preparación de un producto para la fabricación por moldeo por inyección requiere una gran inversión inicial. Asegúrese de comprender este punto crucial desde el principio.

2, cantidad de producción

Determinar la cantidad de piezas producidas en las que el moldeo por inyección se convierte en el método de fabricación más rentable.

Determine la cantidad de piezas producidas con las que espera alcanzar el punto de equilibrio de su inversión (considere los costos de diseño, pruebas, producción, ensamblaje, marketing y distribución, así como el precio de venta esperado). Construya un margen conservador.

3, consideraciones de diseño

Diseño de piezas: desea diseñar la pieza desde el primer día teniendo en cuenta el moldeo por inyección. Simplificar la geometría y minimizar el número de piezas desde el principio dará sus frutos en el futuro.

Diseño de herramientas: asegúrese de diseñar la herramienta del molde para evitar defectos durante la producción. Para obtener una lista de 10 defectos comunes del moldeo por inyección y cómo solucionarlos o prevenirlos, lea aquí. Considere las ubicaciones de las puertas y ejecute simulaciones utilizando software de flujo de moldes como Solidworks Plastics.

4, consideraciones de producción

Tiempo del ciclo: Minimice el tiempo del ciclo tanto como sea posible. El uso de máquinas con tecnología de canal caliente será de gran ayuda, al igual que unas herramientas bien pensadas. Los pequeños cambios pueden marcar una gran diferencia y reducir unos segundos el tiempo del ciclo puede traducirse en grandes ahorros cuando se producen millones de piezas.

Ensamblaje: Diseñe su pieza para minimizar el ensamblaje. Gran parte de la razón por la que se realiza el moldeo por inyección en el sudeste asiático es el costo de ensamblar piezas simples durante una ejecución de moldeo por inyección.

Hora de publicación: 05-nov-2020